【違いは何?】ブレーキの結線方法について詳しく解説

設備を動かすのに欠かせない機器の1つがモーター。そのモーターの動きを制御するのに更に欠かせないのがブレーキです。

モーター用のブレーキはモーターと一体となっていることが殆どですが、使用状況などの条件により数種類ある接続パターンの中から最適な結線方法を選択する必要があります。この記事ではブレーキの結線方法の詳細と、ぞれぞれのメリット・デメリットについて解説させて頂きたいと思います。

この記事では直流ブレーキを前提に解説しています

ブレーキ結線のパターン

代表的な結線方法3パターンについて解説します。

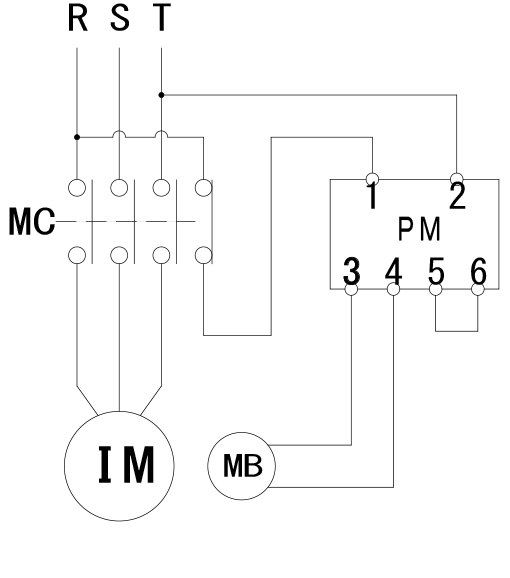

・同時切り

引用先:株式会社 大崎電業社「製品案内」

同時切りはブレーキの結線方法としては最も単純な接続方法です。

モーター(IM)は電源(RST)から電磁接触器(MC)の接点を介して回転するわけですが、モーターに配線されている電源から整流器(PM)の電気を拝借し、ブレーキ(MB)を開閉するという配線方法です。つまりモーターから直接ブレーキの電源をとるわけです。モーターとブレーキが同じ電磁接触器の主接点で入り・切りされるので「同時切り」と言います。

尚、モーターを駆動するのにインバータを使う場合は「同時切り」は使えません。

ブレーキを解放するには一定以上の電圧が必要になるのですが、インバータはスタート時の電圧が低いので、そこにブレーキを繋いでしまうとブレーキが解放できないためです。

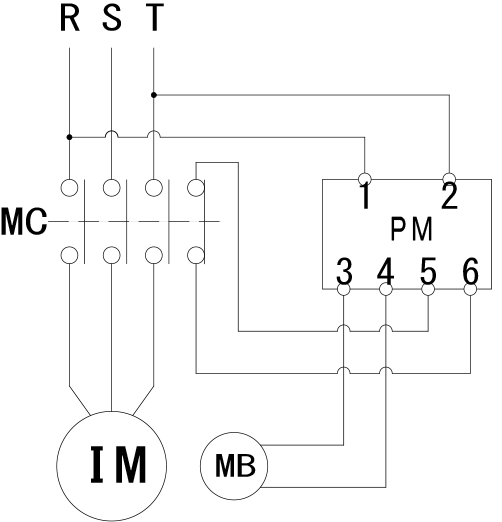

・別切り

引用先:株式会社 大崎電業社「製品案内」

「別切り」もよく使われる結線方法です。

電源から電磁接触器の接点を介してモーターを駆動することは「同時切り」と同じですが、ブレーキの電源を取る場所が異なります。

図のように電磁接触器の二次側(モーターから直接)ではなく、別のルートを通って整流器に接続します。この時、ブレーキの入り・切りは図の通りモーターの電磁接触器の補助接点を介して入り・切りするか、ブレーキ用の電磁接触器を別で設けて接続します。

モーターの電源とは別のところで入り・切りするので、「別切り」と呼ばれます。

・直流切り

引用先:株式会社 大崎電業社「製品案内」

「直流切り」はメーカーによっては「早切り」「急制動回路」とも呼ばれたりします。

整流器の電源の取り方は「同時切り」や「別切り」と変わりませんが、図のように接点を電源とは別に1つ追加します。この接点で入り・切りするのはブレーキの直流成分になります。

ブレーキの直流成分を接点で入り・切りする結線方法なので「直流切り」と呼ばれます。

ブレーキの結線による違い

それぞれのブレーキ結線パターンについて、大きく分けて次の2種類の違いがあります。

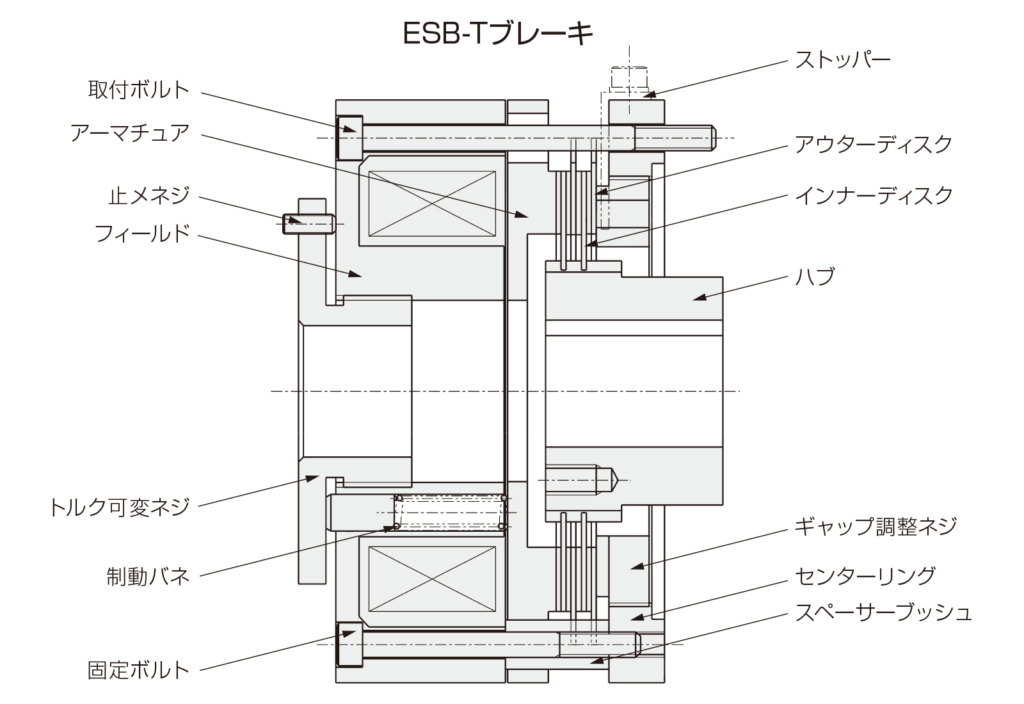

・ブレーキの制動遅れ時間

一般的なモーター用ブレーキは、ブレーキコイルに電圧が印加されると可動鉄心(アーマチュア)がコイルに引きつけられて制動バネが解放され、モーター軸が回転できるようになります。そして、電源を遮断するとブレーキコイルに可動鉄心(アーマチュア)を引き寄せる力がなくなり、制動バネがブレーキ板(ライニング)に可動鉄心(アーマチュア)を押しつけることでブレーキが掛かります。

引用先:株式会社 大崎電業社「製品案内」

モーターを止める為にブレーキの電源を遮断して、制動バネがブレーキ板(ライニング)を実際に押し始めるまでのタイムラグを制動遅れ時間と呼びます。

各結線パターンにおいてはこの制動遅れ時間に大きな違いがあります。

同時切り

各結線パターンの中で最も制動遅れ時間が大きくなります。メーカによって制動遅れ時間は異なりますが、概ね0.1秒〜0.5秒ぐらいが多いです。

なぜ一番制動遅れ時間が大きくなるかと言うと、同時切りの場合は電源を遮断してもモーターコイルとブレーキコイルに蓄えられた残留磁気により残留電流が流れる為です。

この残留電流によりブレーキコイルが可動鉄心(アーマチュア)を保持してしまう為、ブレーキを掛けるタイミングが一瞬遅れてしまうわけです。

モーター容量が大きくなるとそれに比例してブレーキも大きくなるので、機械的な要素も加味されて更に長くなります。

別切り

同時切りと比較して概ね2倍〜10倍程制動遅れ時間が小さくなります。

別切りの場合はモーター電源とは別の回路でブレーキを入り・切りする為、モーターコイルの残留磁気の影響を受けなくなります。なので、ブレーキコイルの残留磁気による影響が残るものの、同時切りと比較して制動遅れ時間がかなり小さくなります。

直流切り

直流切りは各結線パターンの中で最も制動遅れ時間が小さくなる接続方法です。

直流切りはブレーキコイルの直流回路を直接入り・切りすることで、残留電流の影響を受けないようにしています。なので、ブレーキコイルが可動鉄心(アーマチュア)を拘束しないので、電源を遮断したときに一番早くブレーキを掛けることができます。

・配線の手間

それぞれの結線パターンによって配線の手間が異なります。

同時切り

モーターの電源から直接ブレーキの電源を取るので、制御盤からモーターまでの配線が一番少なくて済むのが「同時切り」です。モーター用の配線「UVW」とアース線の計4芯あればモーターとブレーキどちらも入り・切りすることが出来ます。

制御盤の中に別途ブレーキ用の回路を設ける必要も有りません。

別切り

モーターの電源とは別にブレーキの電源をモーターまで持ってくる必要があるので、「同時切り」よりも配線が増えます。一般にはモーター用とブレーキ用の2本敷設することが多いですね。

また、ブレーキ入り・切り用の回路を盤の中に別途設ける必要もあります。

配線工数や部品点数が少し多くなるのが「別切り」の配線上の特徴です。

直流切り

駆動条件によって一番配線工数が増えるのが「直流切り」です。

整流器が盤の中にあるかモーターの端子箱の中にあるかでも変わってきますが、「モーターの電源配線」・「ブレーキの電源配線」・「ブレーキの直流回路の配線」の3種類をそれぞれ準備して結線する必要があります。

「直流切り」で最も厄介なのが、直流回路を入り・切りする接点の保護です。「同時切り」と「別切り」は交流成分を入り・切りするので、著しく接点が摩耗するようなことはありません。ただ、「直流切り」の場合は直流成分を入り・切りするので、交流成分を入り・切りするよりも接点の摩耗が激しくなります。

理由は、直流は常に一定の電圧が掛かっている(電圧ゼロの瞬間がない)ので、電流が流れ続ける回路を接点で強制遮断する為です。

交流の場合は電圧がプラス・マイナスが周期的に変化している中で電圧ゼロの瞬間があるので、直流よりも遮断時のショックが少なくなります。

各結線パターンのメリットについて

各結線パターンのメリットを解説します。

・同時切りのメリット

配線が少なくて済む

モーターの電源配線だけでブレーキも入り・切り出来るので、現場の配線敷設が最も少なくて済みます。加えて別途ブレーキ用の配線が要らないので、ケーブル等の材料費を抑えることが出来ます。

制御が簡単

ブレーキ用の回路を盤の中に別途設ける必要が無く、モーターの入り・切りだけでブレーキも制御することが出来ます。

特に停止制度を必要としない簡単な直入れ回路の場合は、一番コストパフォーマンスの高い結線方法かと思います。

・別切りのメリット

停止精度が高い

「同時切り」と比較して制動遅れ時間が短くなる為、ある程度の停止精度を得ることが出来ます。

自重落下するような昇降装置にはあまり向いていませんが、クレーンや台車の走行装置の位置決めなどは、この「別切り」で充分対応することが可能です。

様々な運転方法に対応出来る

「別切り」は直入れ駆動・インバータ駆動に関係なく適用できる結線方法なので、例えば将来的にインバータ駆動にするかも知れないという場合でも、事前に「別切り」回路にしておけば後の手間を省くことが出来ます。

・直流切りのメリット

制動遅れ時間が最も少ない

直流切りにすると制動遅れ時間がほぼ無い状態になるので、ブレーキの機械的スペックを最大限に発揮することが出来ます。

なので自重落下する昇降装置を止める際も、装置が重力でずり下がる前にブレーキを掛けることが出来るので、狙った位置へ安全に装置を停止させられます。

各メーカーからも上下する昇降装置で使用する場合はこの「直流切り」にするようアナウンスがされています。

停止精度を追い込める

制動遅れ時間が最も少ないということは、必然的に停止精度が最も高くなります。

なので、「別切り」回路でも位置決め精度が出ないような場合には、「直流切り」を選択することでより停止精度の追い込みを掛けることができます。

各結線パターンのデメリットについて

各結線パターンのデメリットについて解説します。

・同時切りのデメリット

停止精度が出ない

制動遅れ時間が最も長い為、モーターを止めてもブレーキが掛かるまで時間が掛かります。なので、同時切りの回路で走行中のクレーンや台車を止めようとしても、かなり惰性で流れます。

この惰性で流れる距離を考慮して停止位置を決めようとしても、環境や条件(坂道になっている・負荷にバラツキがある・・・etc)によって止まる位置が変わるので、安定した位置決めはかなり難しいです。

停止精度を求められないような用途で使うようにしましょう。

後から改造する時の手間が増える

「同時切り」は基本的にモーターへはUVWの3本とアースの計4本しか配線されていません。なので、インバータ制御に変更したい・交換したモーターのブレーキでは停止精度が出ないといった事態に後から対応することが大変になります。

予備線がモーターの近くにあればいいですが、そうでない場合は新しくケーブルを制御盤からモーターまで敷設しなくてはなりません。

昔、とある設備で交流ブレーキのモーターから直流ブレーキのモーターへ更新したときに、停止精度が悪くなって不具合が起きたことがあります。交流ブレーキは直流ブレーキと比べて同時切りの停止精度が高い(制動遅れ時間が短い)ので、同時切りでも対応出来ていたのですが、更新時にそのまま同時切りで繋いでしまった為に不具合が起きてしまいました。たまたま予備線がモーターの近くにあったので、大きな改造をしなくてすみました。運が良かったです。

リスクとコストを考慮して選定するようにしましょう。

・別切りのデメリット

部品点数・資材が増える

「別切り」には必ずブレーキ電源を入り・切りする接点が必要になります。直入れ回路であればモーター駆動用電磁接触器の補助接点、インバータ駆動であればブレーキ用の電磁接触器やパワーリレー等ですね。

あと、ブレーキ電源用のケーブルも別途必要です。その為、「同時切り」と比較すると資材や配線工数が多くなります。

とは言え、最近ではインバータ駆動のモーターがかなり増えてきているのと、停止精度を求められる場合が多いので、出来れば最初の段階で「別切り」を選択される方が良いかと思います。

ちなみに、モーターとブレーキの配線を6芯のケーブル1本にするという手もありますが、1本のケーブルが太くなるのであまりおすすめ出来ません。

ブレーキ自体の電流があまり高くなく太い線である必要がないので、モーターとブレーキの線は分けて敷設した方が良いでしょう。

・直流切りのデメリット

直流を切る接点が痛む

前述の通り、直流成分を切る接点は交流成分を切る接点と比べて、受けるダメージが大きいため著しく摩耗します。

なので、何も接点に対策しないと摩耗によってブレーキの動作不良を起こす場合があります。

対策の1つとして、直流成分の回路を電磁接触器の主接点に並列に繋いでダメージを分散するという方法も有りますが、一番効果が有るのが接点へ並列にバリスタ等の保護素子を取り付ける方法です。

引用先:日本ケミコン株式会社「製品ラインナップ」

バリスタは一定以上の電圧が掛かると急激に抵抗値が低くなるという特性を持つ電子部品です。このバリスタを接点に並列に取り付けておくことで、ブレーキを遮断したときに高電圧が発生してもバリスタの方へエネルギーが流れていくので、接点を保護することが出来ます。

「直流切り」を選択する場合は必ず電磁接触器の接点にバリスタを取り付けるようにしましょう。

機械的な負荷が掛かりやすい

「直流切り」回路は別名「急制動」回路とも呼ばれるように、駆動している機械をより速く止めることが出来るのがメリットですが、同時に機械的な負荷が大きくなりやすいデメリットもあります。

ただしこれは、インバータを用いて電気的に充分減速してから停止させるような制御を行うことで、ある程度軽減することができます。

機械的な設備の寿命は使用する機器や制御の良し悪しによって大きく左右します。機械も人間と同じように、無理をさせないようなるべくソフトな運転を心掛けるようにして下さい。

各結線パターンのまとめ

以上、モーター用ブレーキの結線について、それぞれの特徴やメリット・デメリットをお伝えしました。最後にそれぞれの結線パターンについて、ポイントを簡単にまとめてみましたのでご参考になさって下さい。

| 結線 | 停止精度 | コスト | インバータ駆動 | 主な用途 | 選定ポイント |

| 同時切り | × | ◎ | × | ・コンベア ・当止めの搬送装置 | ・停止精度を求められない ・コストを抑えたい |

| 別切り | 〇 | 〇 | ◎ | 位置決めを行う装置 (走行装置等) | ・インバータで駆動したい |

| 直流切り | ◎ | △ | ◎ | 昇降装置 (巻上装置等) | ・停止精度を求められる ・自重落下する機器で使用する |