設備の点検や補修工事・改造工事など、工場やプラント内での現場作業には常に危険と隣り合わせです。

「これくらい大丈夫だろう」というちょっとした”油断”や、「今まで大丈夫だったから」という”慣れ”などが、大きな事故やケガにつながるケースも少なくありません。

僕自身、比較的規模の小さい製造工場から規模の大きい化学プラントや製鉄所まで、様々な場所で現場仕事をしているので、自分だけでなく周囲の作業者の方の安全には常に気を配っています。

この業界に身を置いていると、毎日のように「挟まれ」・「転落」・「感電」などの事故の情報が流れてきます。

だからこそ、”明日は我が身“という意識をもち、常に安全を最優先に行動することが非常に重要です。

この記事では、設備での作業を安全に進めるために押さえておきたい基本的ポイントと、実践的な安全対策について解説します。

現場で働く方はもちろんのこと、安全管理に従事している方も是非チェックしてください。

ひでくん

ひでくん現場での事故は重篤なケガにつながるケースもあるから気をつけたいよね

現場での事故は様々な原因で発生しますが、正しく対策すれば必ず防ぐことができるはずです!

仕事における”安全“の基本的な考え方について

現場仕事に対する”安全“について、基本的な考え方をお伝えします。

安全だけは”落として”はいけない!

仕事を進めていくうえでは様々な要素が存在します。

例えば、客先から求められる仕事の「品質」や、決められた日までに完工する「納期」、工事に掛かる「価格(コスト)」、そしてケガなく無事完工する「安全」などですね。

どの要素も非常に大切なものばかりですが、現場仕事において最も重要なのが「安全」です。

これらの要素はよく”お手玉”に例えられます。

お手玉は小豆の入った小さな布の袋を空中に投げ上げ、それを受けてはまた投げを繰り返す遊びですが、仕事もこれらの要素をひとつひとつ回しながら進められていきます。

ただし、これらの要素の中で「安全」だけは”ガラス玉“で出来ていると言われます。

つまり、他の要素は落としたとしても何とかなることが多いですが、「安全」だけは一度でも落としてしまうと割れてしまい、取り返しがつかないということになります。

それだけ、安全は現場仕事において重要かつ最優先で考えるべき要素なんです。

「安全第一」とも言われるように、現場仕事では安全を最優先に考えよう

事故は未然に”必ず”防ぐことができる

現場で発生する事故やケガについては、必ず何かしらの原因があります。

例えば、重量物を足の上に落としてケガをしてしまったといったケースでは、作業者の立ち位置が悪かったかもしれませんし、重量物の吊り方に問題があったかもしれません。

また、ガス切断中に火傷を負ってしまったというケースでは、作業者が適切な保護具を着用していなかったり、決められた手順を守らずに作業を行っていた可能性も考えられます。

このように、起きたケガや事故を突き詰めて考えていくと、必ず何かしらの「原因」が存在します。

そして、その原因を放置してしまうと、同じような事故が再び起こる可能性が高まります。

だからこそ、こうした”内包された原因”を一つ一つ洗い出し取り除いていくことで、より安全な現場環境を作ることができ、再発防止にもつなげることができます。

もちろん、全ての事故を100%防ぐということは現実的には難しいかもしれませんが、”労働災害は必ず防ぐことができる“という強い意識をもって仕事に臨むことで、重篤な事故を未然に防ぐことが可能になります。

“絶対に事故を発生させない!”という強い意識を持つことが非常に重要です!

どんな時に事故が発生しやすいのか?

現場で発生する事故はどのような時に発生しやすいのでしょうか。

その特徴についてまとめました。

経験の無い作業では事故が起きやすい

初めて行うような作業では、事故が発生しやすいと言われています。

慣れた作業と違って、経験の浅い作業では作業手順や危険ポイントが十分に把握できていなかったり、段取りや安全対策が不十分なまま作業を進めてしまう可能性があるからですね。

この作業は初めてだから、どこに気をつけたらいいか分からないよ

こうした作業では、事前検討にしっかりと時間を掛けて、現場に潜むリスクを洗い出して対策を行うことが非常に重要になります。

実際に現場を見て、作業者の意見を取り入れながらしっかりと対策を立てましょう!

作業の途中で”想定外”があると事故が起きやすい

現場作業においては、急に雨が降って作業中断を余儀なくされたり、作業の途中で予定外の事象が発生して手が止まったりと、何かと”想定外“が起こることがあります。

このままじゃ納期に間に合いません、急いで工程を組み直しましょう!

こうした想定外のことが発生すると、つい作業を優先するあまり、十分な安全対策の検討がなされないまま作業を続けてしまうケースが少なくありません。

結果、現場での焦りや危険リスクの見落としによって、事故が起こりやすくなってしまうんです。

こういう場合は一呼吸おいて、焦る気持ちを抑えることがとても大事だよ!

久しぶりに行う作業では、事故が起きやすい

経験したことがある作業でも、「1回しか経験がない」や「作業したのは数年前」など、久しぶりに行う作業では、事故が発生しやすいと言われています。

前にやったことがある作業なんだけど、あの時どうしたっけ?

人間は忘れる生き物ですので、数年前の記憶が曖昧になり、「確かこうだったはず」といった不確かな記憶をもとに作業を進めてしまうことがあります。

また、時間が経過していると現場の状況やルールなどが変わっていることもあるため、昔のやり方では安全を確保できないケースも考えられます。

そのため、久しぶりに行う作業では勘違いや思い込みによって危険リスクを見落としがちになり、事故が発生しやすくなります。

手順書や記録をしっかりと残して、あとで見返せるようにしておきましょう!

事故を防ぐ安全対策その①|現場管理

現場における効果的な安全対策について、まずは現場管理の観点からご紹介します。

声かけ・対話を積極的に行おう

現場監督の方は作業者の方と、作業者として従事される方であれば他の作業者と積極的に対話や声かけを行い、コミュニケーションを図るようにしましょう。

お互いが会話しやすい状況を作っておくことで、服装の乱れや危険だと感じたときに声を発しやすくなり、作業者の危険な状態を回避することが可能になります。

見ていて”危ない!”と感じたら注意しよう

作業者の状況を見ていて、自分が「あっ、あれは危ないな」と感じたら、それは危険リスクを発見したサインです。

現場では、感覚的に「なんか危ない」・「あれ大丈夫かな」と感じる瞬間がありますが、その“違和感”こそが重要な危険察知のきっかけになります。

自分が危険だと感じるような状況は、総じて作業者が危険な姿勢・手順・環境で作業していることがほとんどです。

たとえ本人が気づいていなくても、周囲から見ると危険に見えるということは、第三者目線でリスクが顕在化しているということですので、そのような状況を発見したら迷わず注意するようにしましょう。

安全に作業ができないと思ったら手を止める

作業中に危険リスクを発見したとしても、つい作業を優先してしまい、その場で対策を取らずに続行してしまうことがあります。

「気をつければ大丈夫」・「今忙しいから後回し」といった判断によって、結果的に大きな事故に繋がるケースも少なくありません。

一旦事故が発生してしまうと、ケガをした方に身体的・精神的な不利益が生じるのはもちろんのこと、作業中断や再発防止対策などによって多くの時間と労力が必要になり、職場全体にも大きな影響を及ぼします。

必ず危険を察知した時は作業を一旦止めて、上司や周囲と相談・対策を行ってから作業を再開するようにしましょう。

作業者の体調管理をしっかりしよう

日々の作業者の体調管理を行うことは、安全な現場づくりに欠かせません。

体調が優れない状態で作業者を働かせてしまうと、体の動きや感性が鈍って思わぬ事故が発生する可能性が高まります。

作業者の体調を管理する方法としては次のような方法があります。

朝のミーティング時にフェイスチェックをする

フェイスチェックとは、作業者の顔色や表情を見て体調や精神状態を確認することを指します。

「顔色が悪い」・「いつもより元気がない」・「辛そうな顔をしている」などの変化は、体調不良などのサインである場合があります。

必ず仕事を始まる前のミーティングで、作業者の顔を確認するようにしてください。

体調管理チェックシートを活用する

体調管理チェックシートとは、作業者に当日の体調を自己申告してもらうためのシートです。

「朝食をとったか?」や「よく眠れたか?」など、様々な項目をチェック方式で記入してもらうことで、体調不良による事故のリスクを事前に把握することができます。

本人が大丈夫だと思っていても、疲労や睡眠不足によって集中力の低下や判断ミスを引き起こすことがありますので、このような事前のチェックが非常に重要です。

- 血圧

- 体温

- 睡眠時間

- 朝食を食べたか?

- 二日酔いではないか?

- 風邪気味ではないか?

- からだのダルさがないか?・・・etc

4Sをしっかりを実施しよう

4Sとは「整理」・「整頓」・「清潔」・「清掃」の頭文字の”S”を取った、現場改善の基本となる考え方の1つです。

例えば、道工具や部材が乱雑に置かれていると、作業者がつまづいて転倒するかもしれませんし、油が床に付着したままになっていると滑ってしまう可能性もあります。

また、不安定な物の置き方がされていると、荷崩れを起こして作業者の方へ落ちてくることも考えられます。

一方、道工具や部材が綺麗に整理・整頓され、現場が清潔に保たれている現場では、周囲や足元から障害物が無くなり、転倒や衝突などの労働災害のリスクも大幅に減少します。

安全で快適な現場環境を保つようにしましょう。

風通しのよい現場環境をつくることが安全の第一歩ですね

事故を防ぐ安全対策その②|実作業編

次は実作業における安全対策についてご紹介します。

作業範囲をはっきりさせておく

作業を始める前に、自分たちがどの範囲まで作業を行うのかを明確にしておくことが非常に重要です。

作業とは関係の無い設備やエリアに立ち入ってしまったために、誤って稼働中の設備に挟まれたという事故が、僕の職場でも数多く発生しています。

まずは、「作業範囲はどこなのか?」・「現場まではどのルートで行くのか?」等を確認し、作業者に周知させるようにしてください。

バリケードやテープなどで、区画や立入禁止処置を行うのも非常に重要な段取りです。

朝のミーティングで作業範囲をしっかりと作業者の方に周知しよう!

高所作業では必ず適正な墜落制止用器具(安全帯)を使用する

「墜落制止用器具」とは、高所作業では必須の安全装備で、かつては”安全帯”と呼ばれていました。

墜落制止用器具を装着して付属のフックを所定の位置に取り付けることで、万が一バランスを崩したり足を滑らせたりした場合でも、高所からの転落を防ぐことができます。

所定の位置が決まっていない場合は、転落したときに引っ張られても曲がったりしないよう強固な場所を選定し、腰よりも高いところにフックを掛けるのが基本になります。

もしフックを掛ける場所がない場合は、親綱を張るなどして必ずフックを掛けられる場所をつくるようにしてください。

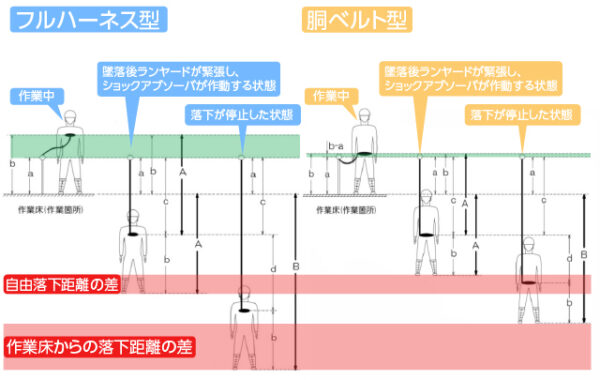

ちなみに、近年の法改正によって、高さ6.75m以下もしくはフルハーネス型だと地面に衝突してしまう場合を除いて、胴ベルト型ではなくフルハーネス型の使用が義務化されています。

これは、万が一高所から転落したときに、フルハーネス型の方が体に掛かる負担を小さくできるというメリットがあるからです。

引用先:ビルディマガジン【要点は3つだけ!「墜落制止用器具の安全な使用に関するガイドライン」(2020年2月更新)】

ただし、フルハーネス型の墜落制止用器具は落下地点から床までの距離が長くなるというデメリットがあるため、作業する高さが6.75m以下の場合は胴ベルト型の墜落制止用器具を選定する必要があります。

引用先:ビルディマガジン【要点は3つだけ!「墜落制止用器具の安全な使用に関するガイドライン」(2020年2月更新)】

作業する高さによって胴ベルト型かフルハーネス型を正しく選定し、作業者に正しく使わせるようにしましょう。

フルハーネス型を使って高所作業を行うには、所定の特別教育を受ける必要があります

開口部は必ず養生する

作業現場では、工事の進捗状況によって床に一時的な開口部(穴や隙間)ができることがあります。

こうした開口部は、小さな隙間でもつまづいて転倒する危険がありますし、大きなものになると落とし穴のように作業者が転落し、最悪のケースにつながることも少なくありません。

また、開口部の養生を行っていても、処置が不完全だと作業者が知らずに立ち入ってしまったり、踏み抜いて転落してしまうことも考えられます。

開口部養生の不備による転落事故は毎年数多く発生していますので、必ず現場で発生した開口部は確実に塞ぎ、必要であれば立入禁止処置を行ってむやみに人が立ち入れないように対策しましょう。

現場の開口部から転落するという労働災害は本当に多いよ!

吊り荷の下には絶対に入らない

作業現場では重量物の搬送に天井クレーンやラフタークレーン、ユニックなどがよく使われます。

資材の搬送にはワイヤーロープやナイロンスリングなどの吊り具が使われているわけですが、ワイヤーロープの切断やフックの破損等によって、資材が落下する可能性があります。

また、吊り具自体に破損がなくとも、吊り方に問題があれば荷崩れすることもあります。

そのため、吊り上げられている資材の下に作業者が入ることは非常に危険な行為です。

たとえ短時間であっても、クレーンやチェーンブロック等で荷を吊っている時は、吊り荷の下には絶対に立ち入らないよう周知してください。

基本的なルールを守ることが、現場での事故を防ぐための第一歩です。

荷崩れによるケガも非常に多い労働災害です!

設備の電源は必ず切る

設備の補修作業や点検作業においては、設備の電源を切って動かないよう処置をすることが非常に重要です。

電源が入ったままの状態で作業を行ってしまうと、第三者が誤って操作してしまう可能性があり、作業者が設備に挟まれるリスクが高くなります。

また、盤内作業などの電気関係の作業においては、電気を帯びている端子等に誤って触れてしまうと、感電事故の発生が考えられます。

必ず作業を行う前に設備のブレーカを切り、電源が入らないように処置をしてください。

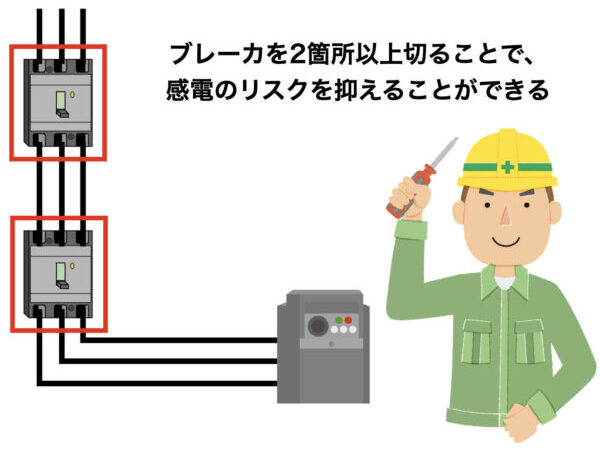

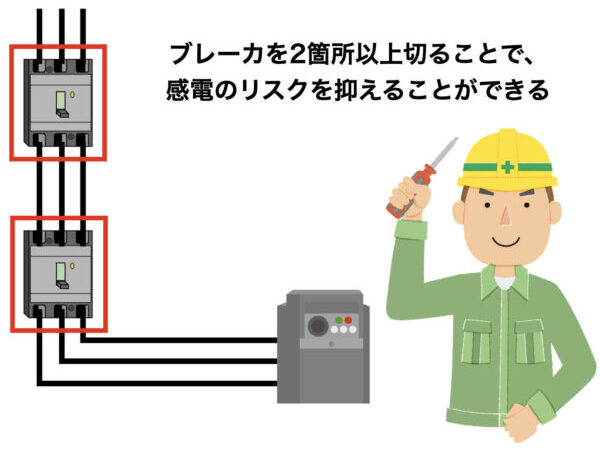

なお、製鉄所や化学プラント工場等においては、電源の「二重切り」が基本になります。

二重切りとは、設備のブレーカを1箇所だけ切るのではなく、2箇所以上切ることで安全性をより高めるための処置をいいます。

さらに、切ったブレーカにロックアウトを取り付けることで、物理的にブレーカを入れられないようにもできるため、より安全な状況を作ることができます。

電源を切っていることを第三者にも分かるように、禁止札や表示をしておくことも重要だよ!

流体(油圧・空圧)は必ず圧力を除去する

油圧設備や空圧設備の補修や点検作業においても、エネルギー源となる流体を確実に止めることが作業者の安全を守るために必要不可欠です。

これらの流体は、設備に備え付けられた油圧ポンプやコンプレッサーの電源を切ることで流れを止めることができます。

しかし、工場全体で共通のタンクやコンプレッサーから配管で供給されてくるシステムの場合は、該当ラインのバルブを閉めて流体の供給を止める必要があります。

ここでさらに注意すべきなのは、流体の流れを止めたとしても、配管内には「残圧」が残っているという点です。

この残圧が残ったまま作業を行ってしまうと、設備が誤動作したり、配管から油や圧縮空気が噴出したりするなど、大きな事故につながる危険性があります。

油圧であればバイパス回路を通じて圧力を逃がす、空圧であれば圧抜きバルブを開けて大気中に圧力を放出するといった方法で、配管内の圧力をゼロにしてから作業を開始するようにしましょう。

流体関係の安全対策は必ず有識者のもと実施してください!

火気作業の対策を確実に行う

現場作業においては、アーク溶接やガス切断、グラインダー作業といった火気を伴う工法を用いることがあります。

これらの作業は、周囲に可燃物があると火災や爆発などの災害を引き起こす可能性があるため、確実な安全対策が必要不可欠です。

火気作業においては、次のような対策が効果的です。

周囲の清掃

まずは、ホコリや燃えやすいゴミ等を清掃し、火花が飛び散っても引火しないように対策を行います。

養生シート等で周囲を養生したとしても、まれにシートの隙間から火花が周囲に飛び散ることがありますので、事前に清掃を丁寧に行うようにしてください。

もちろん、油だまりやグリースの塊も火が付く恐れがありますので、綺麗に拭き取っておきます。

火気作業の前にはパーツクリーナー等、揮発性の高い溶剤は絶対に使わないようにしてください、引火する危険性があります!

養生シートで周囲を囲う

清掃が終わったら、作業場所周辺を養生シートで囲うようにして養生します。

火気養生にブルーシートを使う方もおられますが、ブルーシートは火花で溶けて穴が空くことがあるため、必ず溶接の火花を受けられるスパッタシートを使うようにしてください。

消火器・水を準備する

火気作業を始める前に、消火器もしくは水を入れたバケツを周囲に準備しておきます。

特にガス溶断を行っているときなどは、部材に付着した油分に火が付くことがあります。

その場合は、燃え広がらないよう水を掛けながら作業するようにしてください。

また、作業前にあらかじめ周囲に水をまいておくことで、周囲に火が燃え広がりにくくなり、延焼防止も効果的です。

近くに火災報知器が無いか確認する

特に屋内で火気作業を行う場合、発生した煙や光によって火災報知器が作動してしまうことがあります。

作業中に作動してしまうと、関係部署や消防への通報が発生して現場が混乱してしまいます。

作業前に必ず火災報知器の有無を確認し、一時的に停止してもらうなどの処置を行うようにしてください。

火気見張り人を配置する

火気見張り人とは、火花や高温による火災の発生を監視する人のことを言います。

火気作業中は、仕事に集中するあまり周囲で火が出ても気づけない場合があります。

そのため、火気見張り人は作業者とは別に配置され、常に周囲の状況を監視しながら火災の早期発見・初期消火を行うという重要な役割を担います。

火気作業終了後に残火確認を行う

火気作業が終了しても、直ぐにその場を離れてはいけません。

作業中に飛び散った火花や高温になった金属がくすぶった状態で残っていることがあり、時間が経ってから燃え広がる可能性があるからです。

そのため、作業が終了して20分〜30分はその場にとどまり、周囲の状況を監視するようにしてください。

溶接・切断した直後の部材は素手で触らない

溶接やガス切断等を行った部材は非常に高温になっています。

1〜2時間経過したとしても、素手では触れないぐらい熱が残っている場合がありますので、必ず厚手の革手袋等、保護具を着用して触るか、完全に熱が無くなるまで触らないようにしましょう。

火気が発生しにくい工法を検討する

できるだけ火花が発生しにくい、いわゆる”ノンファイア工法”を検討することも、火気工事の安全対策につながります。

例えば溶接作業で言うと、アーク溶接ではなくTIG(ティグ)溶接の方が、発生する火花が少ないため、火災リスクを抑えることができます。

また、切断作業で言えば、グラインダーを使用するよりもセーバーソー(レシプロソー)の方が切断時に発生する火花を限りなくゼロにすることが可能となります。

もちろん、それぞれの工法にはメリット・デメリットがありますので、現場の状況を加味して工法や対策を選択することが重要です。

下記工事はたくさんの危険リスクが潜んでいるから、慎重かつ確実に対策を実施しよう!

まとめ|基本ルールを守って安全対策を立てよう

以上、設備保全や点検時における現場の安全対策についてお伝えしました。

現場作業では、高所からの転落や感電事故、火気作業における火災や油圧・空圧などの流体による事故など、さまざまな危険リスクが潜んでいます。

こうしたリスクから仲間の安全を守るためには、監督者による管理だけでなく、作業者1人1人の安全意識の向上が欠かせません。

作業前の現場点検や設備の電源遮断、残圧の除去や火気作業の養生対策など、一つひとつの基本動作を愚直かつ確実に実施することが、安全な現場をつくる第一歩になります。

“労働災害は必ず防ぐことができる”という思いを強く持ち、ゼロ災を目指して日々の作業に取り組んでいきましょう!