「サイクロ減速機」と呼ばれる減速機を知っていますでしょうか?

“減速機”と言えば、ニッセイや椿本チエイン、富士変速機やSEW EURODRIVEなど様々なメーカーが作っていますが、「サイクロ減速機」は住友重機械工業が商標権を持つ独自機構の減速機です。

一般的な減速機は平歯車を組み合わせたものがほとんどですが、

サイクロ減速機の場合は、平歯車を使用していないという大きな特徴を持っています。

この記事では、そんな住友重機械工業製サイクロ減速機とはどのような減速機なのか?

特徴やデメリット・デメリットについて詳しく解説していきます。

なべ

なべサイクロ減速機は普通の減速機にはない特徴や特徴がたくさん有りますよ

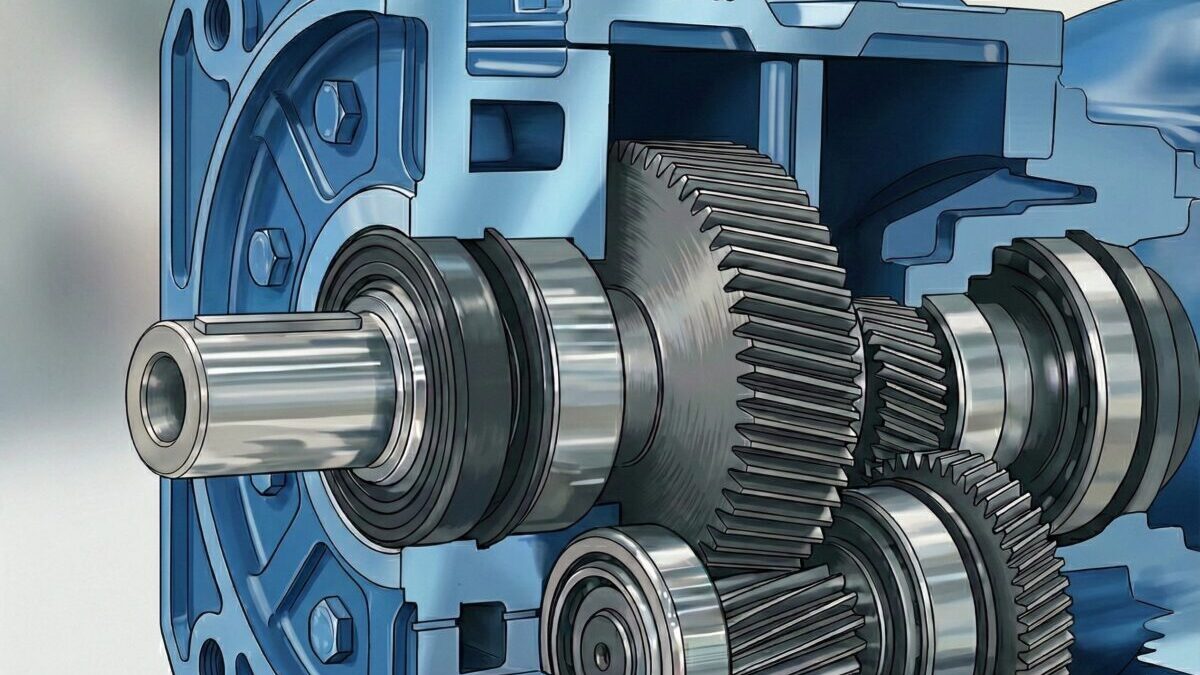

一般的な減速機ってどんな構造?

一般的な減速機は以下のような構造が一般的です。

引用先:SHINE WEI ENT(減速機的工作原理、 減速機 構造與常見類型)

黄色の歯車が入力軸で青色の歯車が出力軸になります。

入力軸:減速機を回すためにモーター等をつなぐ軸のこと

出力軸:減速機で回す機器(車輪等)をつなぐ軸のこと

入力軸には小さい歯車が付いており、その歯車で隣の大きな歯車を回すことで1段減速します。

更にその歯車軸で次の大きな歯車を回すことで、合計2段減速させて出力軸を回転させています。

このように入力軸から出力軸まで小→大→小→大・・・という順番で歯車のサイズを変えて減速させているのが一般的な平歯車減速機の構造になります。

これによって、入力軸の回転速度に対して出力軸の回転速度が遅くなりますが、その分少ない力で出力軸を回転させることが可能となります。

自転車で坂道を低いギアで上るときと同じだね

サイクロ減速機はどんな構造なの?

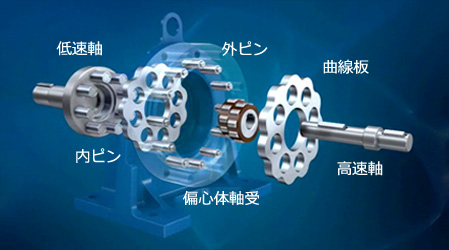

一方、サイクロ減速機の構造は以下のようになっています。

引用先:住友重機械工業(サイクロ減速機の特長)

一般的な平歯車の減速機とは全く違う構造になっています。

構造図を見ただけでは、何がどのように動くのかなかなか想像が付きにくいですね。

住友重機械工業のホームページから、サイクロ減速機の動き方の動画を引用してきましたので、それを見てみましょう。

引用先:住友重機械工業(サイクロ減速機の特長)

どうでしょうか、見て分かるとおり平歯車の減速機と違ってかなり複雑な動きをしていますね。

仕組みとしては以下の通りです。

真ん中で速く回転しているのが「高速軸(入力軸)」で、それに組み込まれて一緒に回転しているのが「偏心体軸受」です。

この偏心体軸受が回転すると、2枚の「曲線板」が外側に配置された「外ピン」に沿って転がるように回転します。

偏心体軸受がそれぞれ偏心しているため、2枚の曲線板が動画のような回転をするわけですね。

2枚の曲線板には等間隔で穴が空いていて、この穴に低速軸(出力軸)に取り付けられた「内ピン」が挿入されています。

この曲線板は上下に偏心しながら回転しているのですが、2枚の曲線板が上手に内ピンと噛み合うことで、芯ブレのない綺麗な回転を低速軸に伝えています。

また、内ピンと外ピンにはそれぞれローラーが付いていますので、摩擦が少なくスムーズに高速軸の回転を低速軸まで伝えることが可能となっています。

これが、サイクロ減速機の仕組みです。

アクリル板で作られたサイクロ減速機模型の動画もありましたのでご参考までに貼り付けておきます。

この構造を最初に思いついた人は本当に凄いですね!

引用先:Spec Tank(エンジンとは?)

ロータリーエンジンに似てるなと思ったのは僕だけかな

サイクロ減速機ってどんな特徴があるの?

サイクロ減速機は以下のような特徴をもっています。

高減速比のバリエーションが豊富

サイクロ減速機は非常に幅広い減速比のバリエーションがあり、なんと最大「1:658503」のモデルまでラインナップされています。

入力軸を658,503回も回さないと出力軸が1回転しない計算ですね

僕も1:1003の減速比のサイクロ減速機を昔使ったことがありますが、それよりも遙かに高い減速比のモデルも数多く存在します。

これだけ高減速比のバリエーションがあると設計者の方はとても助かるのではないでしょうか。

平歯車の減速機じゃ、ここまでのバリエーションはなかなか作れないよね

コンパクトなサイズ

一般的な平歯車の減速機は、高減速比になるとギアのサイズや数が増えるため、サイズが大きくなりがちですが、

サイクロ減速機の場合は1段形でも最大1:119と高い減速比を得ることができます。

そのため、サイクロ減速機は減速比が高くなっても、コンパクトなサイズを維持できるというメリットがあります。

この高減速比とコンパクトサイズの両立が、サイクロ減速機の大きな特徴の1つですね。

長寿命で壊れにくい

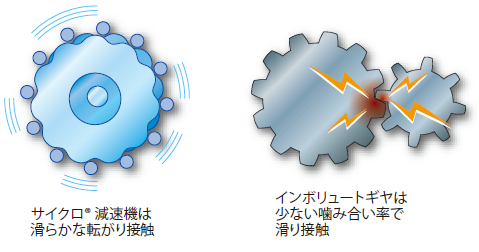

一般的な平歯車の減速機は、歯車同士が噛み合って動力を伝達します。

しかしこの構造だと、同時に噛み合っている歯が限られている(少ない)為、1つの歯に掛かる力が大きくなり、折損などの不具合が発生する可能性があります。

また、回転中は歯面同士が擦れ合う「滑り接触」となることから、摩耗しやすいというデメリットもあります。

一方、サイクロ減速機は通常の歯車と違って、部品全体で荷重を分散する構造であることや、部品同士が”滑り”ではなく”転がり”接触である為、壊れにくく長寿命な減速機を実現しています。

引用先:住友重機械工業(サイクロ減速機の特長)

部品には「高炭素クロム軸受鋼」というベアリングにも使われている耐摩耗性に優れた素材を採用しており、これが更なる頑丈さや長寿命化に一役買っています。

サイクロ減速機は、過酷な現場で広く採用されています!

モーター付きとモーター無し(レデューサ)から選択できる

サイクロ減速機にはモーター付きの他に、減速機だけのモデル(レデューサ)も選択することが可能です。

引用先:MonotaRO(サイクロ減速機 6000シリーズ レデューサ)

そのため、モーターは別のメーカーで「コンパクトかつ高減速比」の部分だけを享受したいという場合にも、豊富なラインナップから選ぶことができます。

様々なシーンに合わせて使うことができる点も、サイクロ減速機の大きな特徴の1つですね。

平歯車の減速機とサイクロ減速機を組み合わせて使っている設備を見たことがあるよ!

サイクロ減速機のメリット

サイクロ減速機にはどんなメリットがあるのかをまとめました。

高減速比かつコンパクトサイズ

サイクロ減速機の特徴でもお伝えしたとおり、高減速比なのにサイズが非常にコンパクトであるという点が大きなメリットの1つです。

また、減速比のバリエーションも非常に豊富なので、どのようなシチュエーションでも選定しやすく、その性能を遺憾なく発揮することができます。

過酷な現場でも壊れにくい

サイクロ減速機はその特殊な構造から、とても長寿命で壊れにくいというメリットがあります。

僕は昔とある製鉄所の中で保全業務に従事していたのですが、そこで使われていた減速機付きモーターはほとんどがサイクロ減速機付きモーターでした。

製鉄所は24時間365日フル稼働で、ダウンタイム(不具合等で停止した時間)を分単位で管理されるとても過酷かつ厳しい現場です。

そのような現場でも、サイクロ減速機自体のトラブルはほとんどなく、安定した稼働に寄与してくれていました。

このような環境でも積極的に採用されているサイクロ減速機がいかに信頼性が高いか、この事実が物語っているのではないでしょうか。

実際、サイクロ減速機が故障した事例は1件しかありませんでした。

取付互換性が高い

サイクロ減速機は昔の機種から現行機種に交換する場合、取付互換性が高いというメリットもあります。

サイクロ減速機は実に60年以上の歴史があり、何度もモデルチェンジを行っています。

現行機種は「6000」シリーズなのですが、いまだに「80」シリーズ(1980年年代)が現役稼働を続けているところもあります。

流石に80シリーズから6000シリーズに交換する場合、取付寸法が合わないのかと思いきや、実はそのまま取り付けられるケースがほとんどです。

他メーカーの減速機付きモーターは、モデルチェンジするとサイズを小さくする傾向があり、”後継機種”と言われつつも旧機種とは取付互換性がないケースが多々あります。

実際、昔の設備の減速機付きモーターを交換するとき、他メーカーのものはそのまま取り付けが出来ず、改造が必要な場面に僕自身遭遇しました。

一方、サイクロ減速機の場合は、20〜30年ぐらい前の機種から現行機種に交換する場合でも、仕様さえ同じであれば改造することなくそのまま取り付けることができました。

この取付互換性の高さも、サイクロ減速機の大きなメリットだと思います。

ただし、モーター部分の寸法が若干異なるなど完全互換ではない場合もありますので、取替作業を行う前には必ず取付互換を確認するようにしましょう。

取り付けの改造は結構骨の折れる作業だから、互換性が高いのは嬉しいね

サイクロ減速機のデメリット

メリットの多いサイクロ減速機ですが、少なからずデメリットも存在します。

価格が高い

同仕様(容量・減速比が同じ)の他メーカーのギアモーターと比べて、サイクロ減速機の方が価格が高いです。

肌感覚で大体1.2〜1.5倍ぐらいの価格差があります。

このあたりは信頼性とのトレードオフになりますが、価格差に見合う価値がサイクロ減速機にあると僕は思います。

価格に見合うリターンはあると思います

分解修理はユーザー側では厳しい

サイクロ減速機は、一般的な平歯車の減速機とは違いかなり複雑な構造をしています。

そのため、「ベアリングぐらいなら交換できるかな?」と安易に分解してしまうと、元に戻すことができなくなる可能性があります。

実際、故障したサイクロ減速機を僕自身分解してみたことがありますが、ピンのローラー等がバラバラになってしまい、何が何だか分からなくなったことがあります。

サイクロ減速機はその特殊な構造から、分解して修理をするといったことは出来ないと思った方が良いでしょう。

ベアリング交換など、減速機内部のメンテナンスはユーザー側では行わず、修理は必ず代理店を通じてメーカーに依頼するようにして下さい。

なお、ブレーキ部品なども単体ではメーカーから買うことは出来ませんので、ブレーキライニングの摩耗でブレーキギャップの調整が限界値まで近づいたら、メーカーに修理を依頼する必要があります。

サイクロ減速機はユーザー側でメンテするのは難しそうだね

ユーザー側でできるのは、減速機の油交換とブレーキギャップの調整ぐらいですね

高速軸(入力軸)の回転方向が低速軸(出力軸)側では逆になる。

デメリットと言うよりは注意点になりますが、特にレデューサ(減速機のみ)を使用する時は、1段減速形の場合、高速軸(入力軸)の回転方向に対して低速軸(出力軸)の回転方向が逆になります。

新規でレデューサを使用する場合は、回転方向に注意して取り付けるようにしてください。

これはサイクロ減速機の構造上しょうがないことだね

サイクロ減速機は設備の強い味方

以上、サイクロ減速機について特徴やメリット・デメリットについてお伝えしました。

住友重機械工業のサイクロ減速機は国内生産が80年を超え、日々進化を続けています。

その長い歴史と信頼性から、国内の減速機シェアは60%以上をほこっているそうです。

確かに住友製のサイクロ減速機は壊れにくく、今までサイクロ減速機が故障したという事例はほとんど経験していません。

過酷な現場の設備を安定的に稼働させていくためにも、サイクロ減速機の採用を検討されてみてはいかがでしょうか。