機械の組み立てを行うときによく用いられる方法の1つに「焼きばめ」と呼ばれる技術があります。

原理としてはある程度分かっていたとしても、実際に作業を行う際に何に気を付ければ良いのか?

イマイチ分からないという方も多いのではないでしょうか。

この記事では、「焼きばめ」作業を行ううえでの重要ポイントや注意点について解説していきます。

なべ

なべ焼きばめは「段取り」と「素早さ」が肝心です!

焼きばめってどんな技術なの?

「焼きばめ」とは、熱を加えて温めると膨張するという鉄の特性を利用して、部品の組み立てを行う方法を言います。

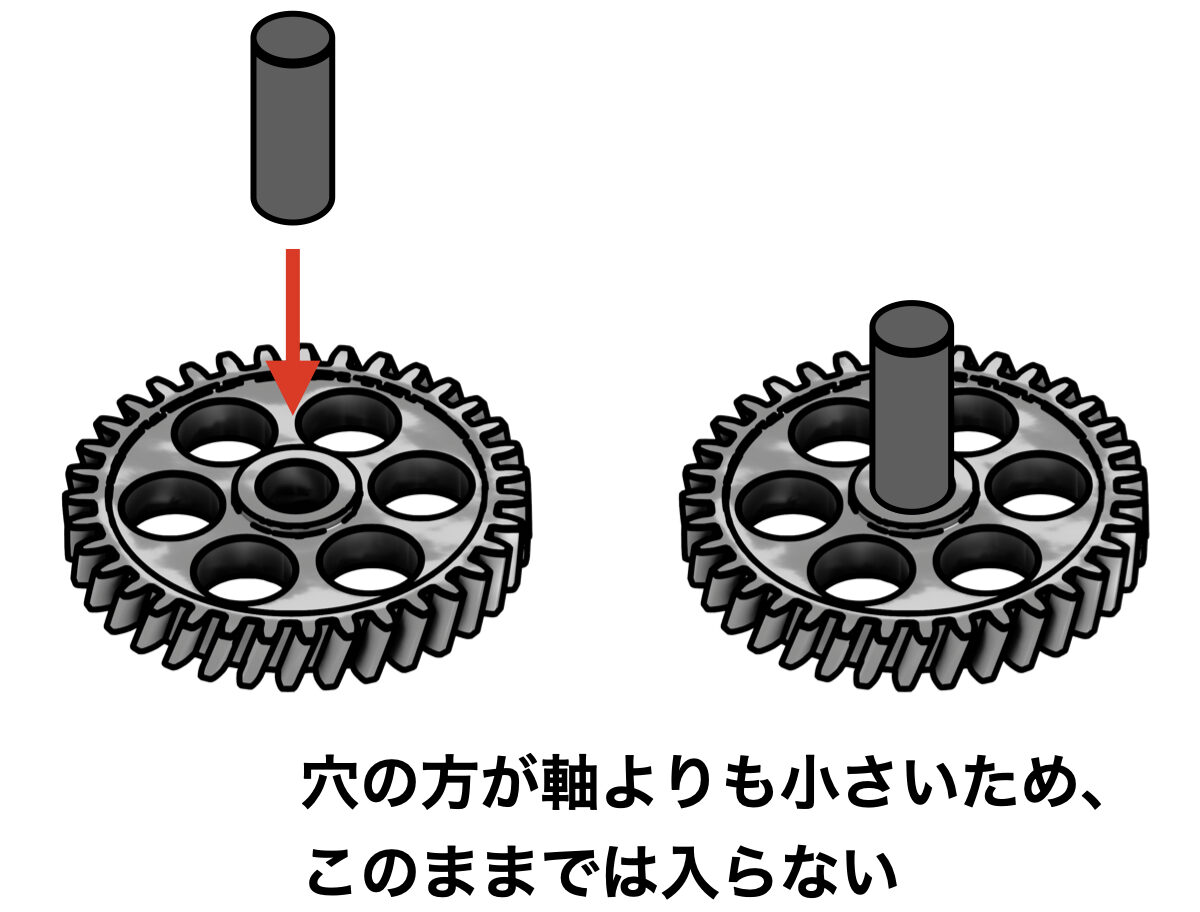

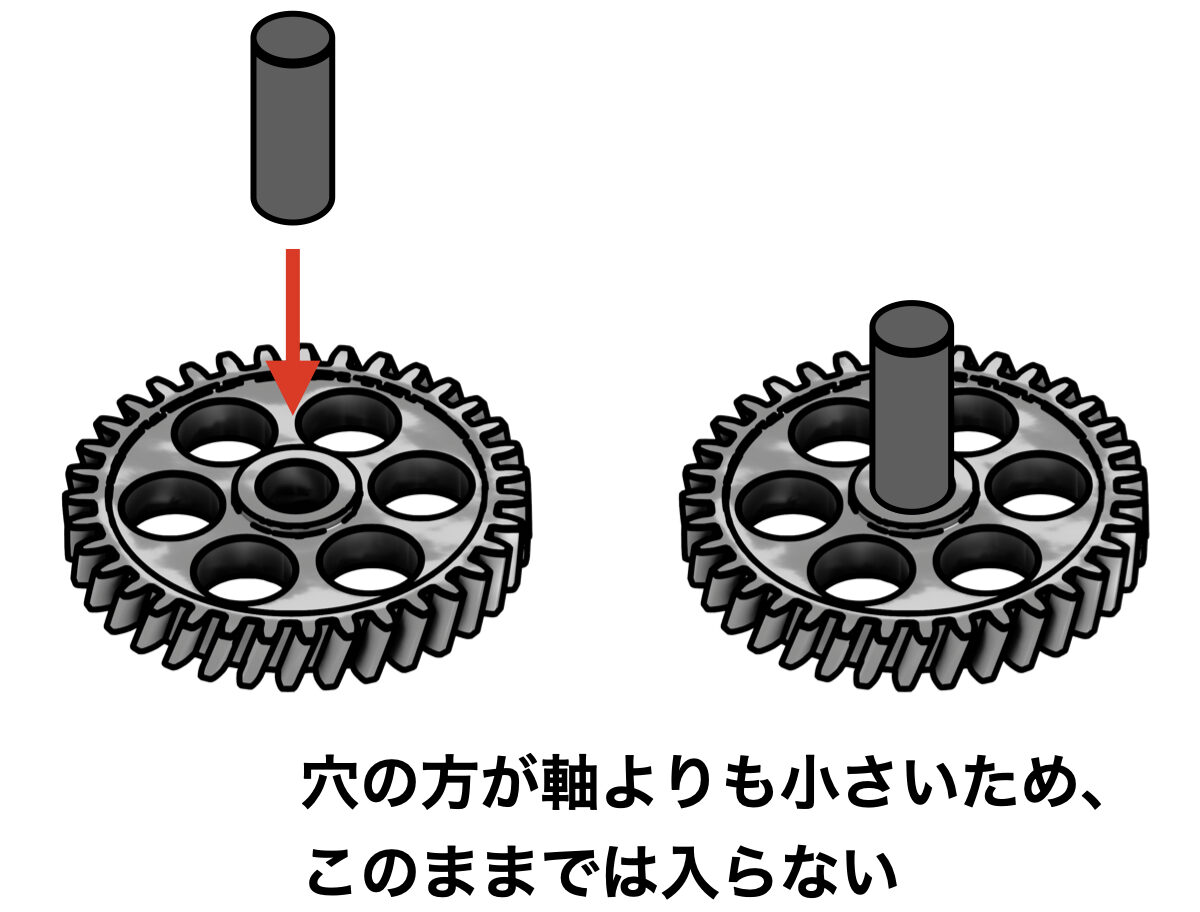

例えば、穴径が軸径より小さいギアと軸があったとします。

このままの状態でギアの穴に軸を入れようとしても、穴径が軸径より小さいわけですから入ることはありません。

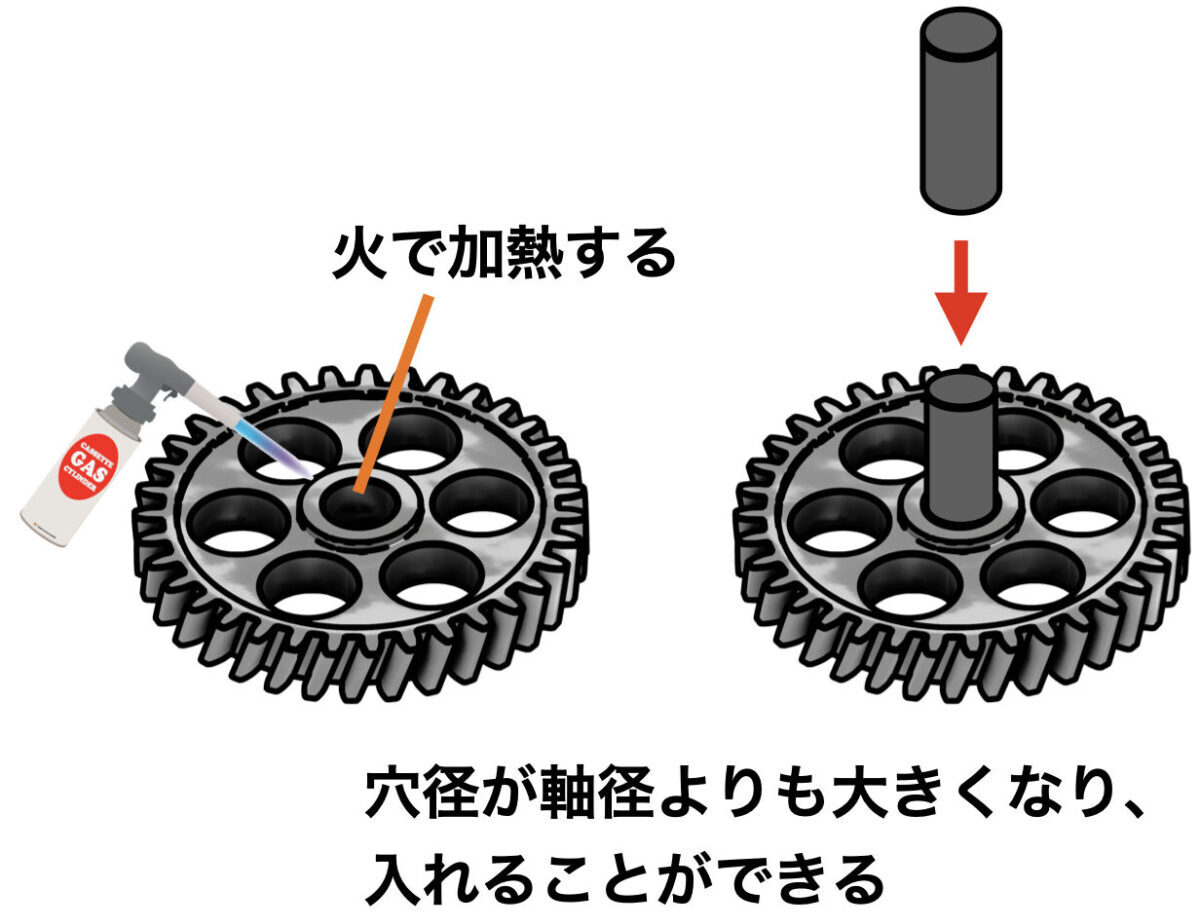

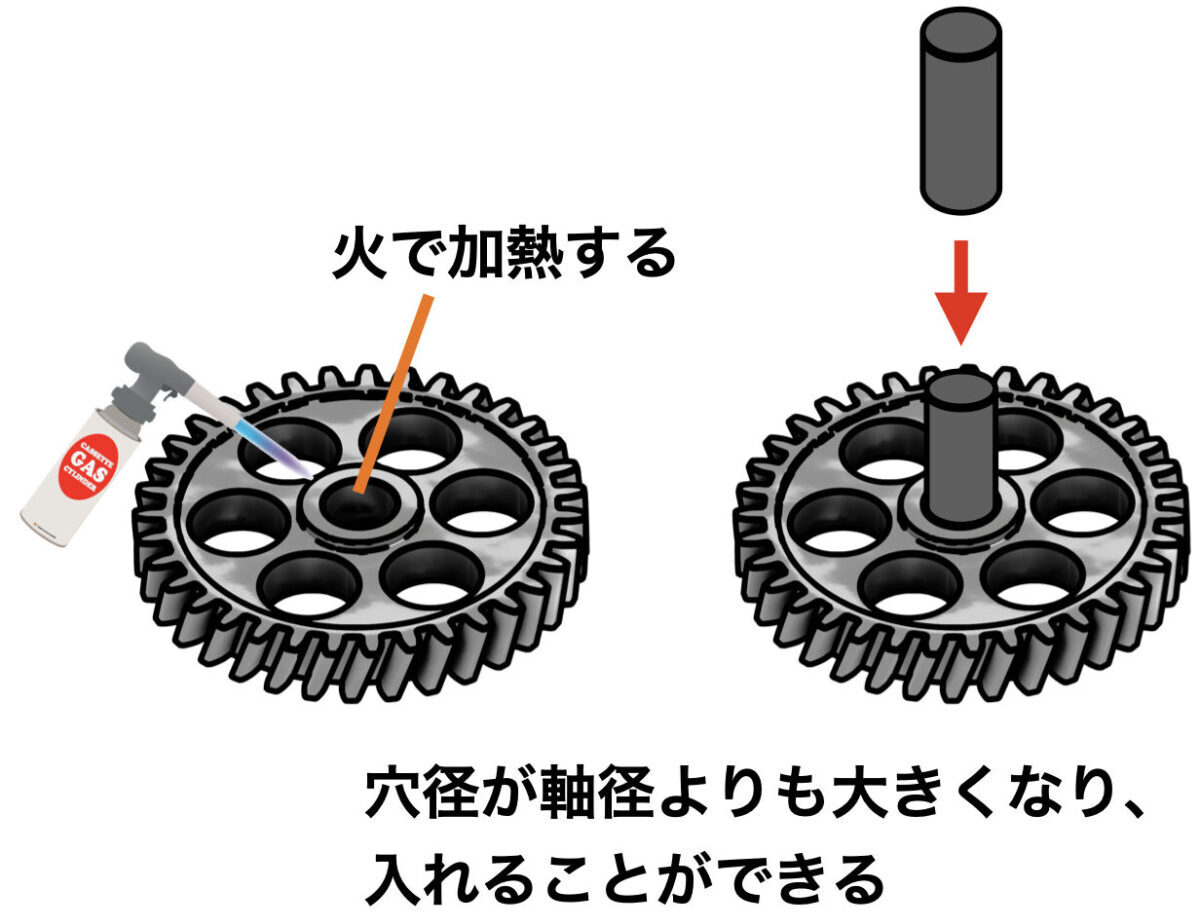

一方、ギアをバーナー等で加熱すると、熱で膨張して穴径が少し広がります。

僅かでも軸径より穴径が大きくなれば、簡単に軸をギアに組み込むことが出来ます。

これが焼きばめの仕組みになります。

鉄の特性を上手に活かしているのが「焼きばめ」なんだね

焼きばめで施工するメリット

焼きばめには次のようなメリットがあります。

強い結合力を得ることができる

常温のままでは入らなかった穴を熱膨張で広げて軸を入れることから、その後に冷えて穴が元の大きさに戻ると、軸と穴が強く固着し、非常に高い結合力を得ることができます。

このため、焼きばめは巻上装置など大きな荷重がかかる駆動部分、もしくは動きを止めるブレーキ部分等で多く用いられています。

穴が軸をガッチリと掴んでいる状態ということですね

キー部分の摩耗が発生しにくい

軸とギアとの接合部分に隙間があると、ギアが回るたびに平行キーとキー溝の部分がぶつかり、回転方向に”叩かれる”状態になります。

これが繰り返されると、金属同士でも少しずつ削られていき、平行キーの側面もしくはキーの側面が段々摩耗してきます。

焼きばめは、軸と穴が完全に固着するため、回転方向にキーの部分が動いて叩かれ、摩耗していくといった不具合が発生しにくい状態になります。

このように、負荷や荷重が大きく稼働条件が厳しい駆動部分に焼きばめを用いることで、機械の長寿命化を図れるというメリットが存在します。

焼きばめで施工するデメリット

次に、焼きばめのデメリットについて見ていきましょう。

簡単に取り外すことができない

焼きばめは、ギアや車輪等を熱膨張させて軸に取り付けるという工法上、一度取り付けると簡単には取り外せないというデメリットがあります。

取替工事などで、既設の焼きばめで取り付けられた部品を軸から取り外す場合は、ギアや車輪を加熱してもう一度熱膨張させて取り外さなければなりません。

しかし、ギヤや車輪は軸と密着しているため、加熱すると軸にも熱が伝わってしまいます。

そのため、軸から取り外す方向に油圧等で力を加えながら、熱が軸にできるだけ伝わらないように加熱するなど、作業には熟練の技術が必要になります。

焼きばめで取り付けられた部品の分解は大変なんだよね

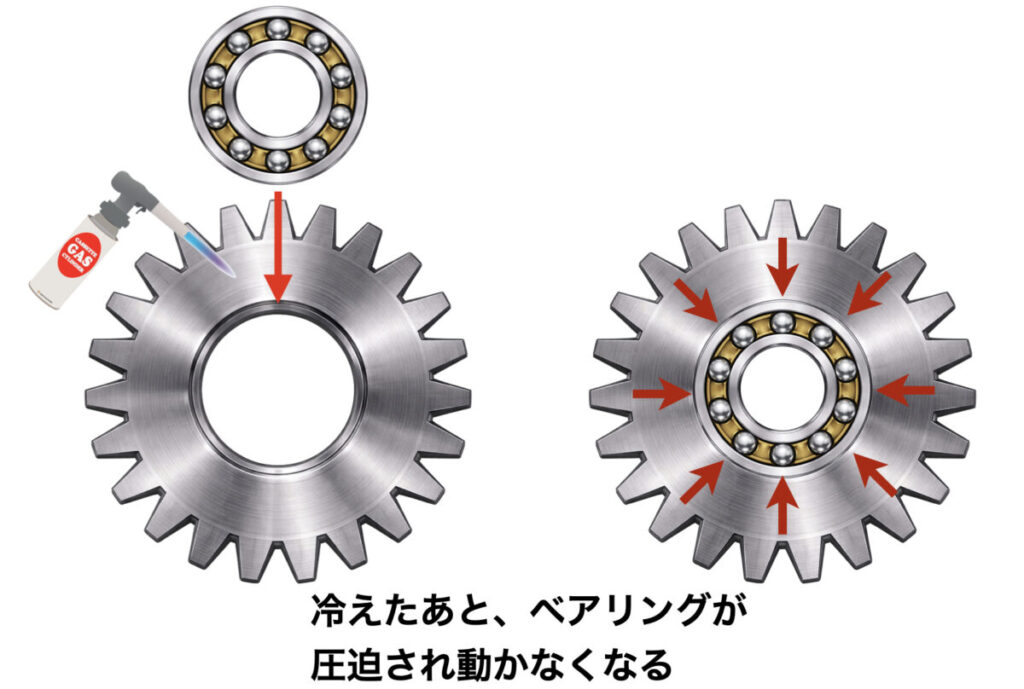

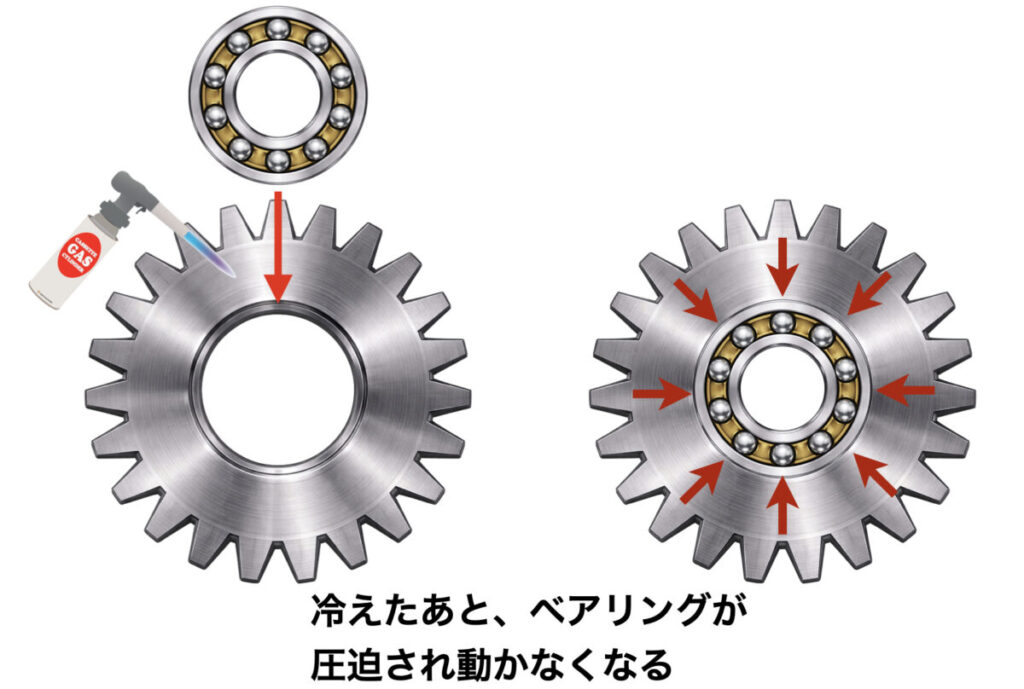

ベアリングの回転不良が発生する可能性がある

焼きばめはベアリングを組み込む際にも用いられることがあります。

しかし、部材の適正な締め代を考慮しておかないと、過熱した部材が冷えたときにベアリングが回転できなくなる事象の発生リスクが存在します。

冷えたときにしっかりと固着するよう、あらかじめ計算しておく太さの差のこと

つまり、ベアリングを入れる歯車の穴径がベアリングの外径に対して極端に小さすぎると、冷えたときにベアリングの外輪が外部から強く圧迫され、回転が重くなったり場合によっては回らなくなるという状態になってしまいます。

実際私の職場でも、設計担当が締め代の数値を誤って図面に記載していたにも関わらず、その図面通りに歯車の穴加工を行い、焼きばめで挿入したベアリングが回らなくなったという不具合が発生しました。

特にベアリングを焼きばめで組み込む際は、注意が必要です。

焼きばめのデメリットについても覚えておきましょう

焼きばめの施工時のポイントについて

焼きばめで施工するときのポイントについてまとめました。

組み込む軸や穴に傷がないか確認する

組み込みを行う前には、部材の軸や穴に傷や異物が付着していないか、目視や指で触る等して確認しましょう。

もし部材に傷やゴミが付着している状態で焼きばめを行ってしまうと、組み込みがスムーズにできないばかりか、途中で”カジリ”を起こして動かなくなることもあります。

このような状態になると、最悪の場合元に戻せなくなる可能性もあるため、十分な注意が必要です。

作業を始める前に、清掃や手入れをしっかり行ってから取りかかるようにしましょう。

段取りはしっかりと行っておこう

組み込む前に最大締め代を確認する

部材を加熱する前に、図面にて指示されている最大締め代を必ず確認します。

軸の最大公差から穴の最小公差を引いて算出した数値

図面上での数値が確認できたら、マイクロメーター等の測定器を使って現物を実測し、実際の加工仕上がり寸法を記録しておきましょう。

あとでトラブルが発生しないようにするためにも、寸法確認は大事な工程のひとつです

加熱する温度を計算する

部材が何℃になるまで加熱すれば余裕隙間を作ることが出来るかを計算します。

組み付けがスムーズにいくよう、あらかじめ確保しておく隙間のこと

この加熱する目標温度をt[ ℃ ]とすると、下の式が成り立ちます。

- t[ ℃ ]=Δt[ ℃ ]+室温[ ℃ ]

- Δt[ ℃ ]=Δd/(d×α)

各記号はそれぞれ以下の意味になります。

- Δt:加熱温度(℃)

- Δd:最大締め代+余裕隙間(d×1/1000を目安とする)

- d:加熱する部品の内径(㎜)

- α:線膨張係数(鉄≒1×10-5と考える)

以下のような条件で考えてみましょう。

- 歯車の穴径:Φ50㎜(公差 0㎜〜0.025㎜)

- 軸径:Φ50㎜(公差 0.043㎜〜0.059㎜)

- 室温:20℃

最大締め代は、条件から軸公差の最大値:0.059㎜と、穴公差の最小値:0㎜であることから、0.059㎜ー0㎜=0.059㎜となる。

余裕隙間はd×1/1000を目安とするので、加熱する歯車の穴径:Φ50㎜×1/1000=0.05㎜となる

Δd=最大締め代+余裕隙間であることから、0.059㎜+0.05㎜=0.109㎜となる

公式からΔtは

Δt=Δd/(d×α)

Δt=0.109㎜/(50㎜×1×10-5)

Δt=0.109㎜/(50㎜×1×1/100000)

Δt=0.109㎜/0.0005㎜

Δt=218℃ となる。

t=Δt+室温

t=218°℃+20°

t=238℃ となる。

上記の結果から、歯車を238℃になるまで加熱すると、最大締め代に対して余裕隙間を作ることができる。

こうやって計算することができるんだね

部品を加熱する

加熱する目標温度の計算ができたら、実際に部品を加熱していきます。

ベアリングヒーターに代表される誘導加熱装置や油焼きなどの方法で加熱できるのが理想ですが、実際の現場で焼きばめを行う場合は、主にガスバーナーを使用するケースが多いかと思います。

ガスバーナーで加熱する場合は、外径の大きい部分から順番に均一に行っていきましょう。

1カ所を集中的に加熱するなどの局所的な加熱は、変形や加熱ムラの原因となるため避けるようにしてください。

部品の加熱は、放射温度計で測定しながら行っていきましょう。

加熱後の穴径測定

目標温度まで部品の加熱が終わったら、軸径に対して穴径が広がっていることを測定して確認します。

加熱後の部品は熱くなっていますので、火傷しないよう注意してください!

部品を組み込む

部品の穴が十分拡張したことを確認できたら、熱いうちに出来るだけ素早く部品を組み込みます。

組み込みに時間を掛けてしまうと、加熱した部品が冷えて穴が収縮したり、熱が伝わって軸の方まで膨張するなど、上手く組み込めなくなる場合があります。

また、軸を入れているときに途中で動かなくなると、その後のリカバリーが大変になる場合もあります。

異変を感じたら直ぐ取り外すなど、慎重かつ素早く作業を行うようにしましょう。

組み込み姿勢を工夫する(例:軸を縦にして上から落とし込むように組み込む)のも効果的です。

組み込みに気を取られて加熱した部品で火傷を負う可能性がありますので、分厚い革手袋を使用するなどの安全対策もしっかり行って作業するようにしてください。

加熱後の組み込みは時間との勝負だね

まとめ

以上、焼きばめの仕組みや作業ポイント、注意点についてお伝えしました。

焼きばめは実際の作業そのものよりも、事前の準備や確認といった段取が最も大事なポイントになります。

作業中の不具合やミスによる後戻り作業が発生しないよう、事前の段取りをしっかりと行って下さい。

本記事が皆さんの作業における一助になれば幸いです。