ワイヤークリップはワイヤーロープの端末加工を行うときによく用いられる部品です。

ワイヤーロープの端を折り返して輪っかをつくってワイヤークリップで固定することで、簡単に投げ縄状の形に加工ができます。

一方、この加工をワイヤークリップ以外で行う場合は、合金止め等の専用の加工や技術が必要になるため、私達が現場で必要なときにすぐ行うことが難しくなります。

なべ

なべ玉掛け用のワイヤーは写真のような合金止めや、編み込みのものがありますね

その点、ワイヤークリップの場合は、正しい知識と一般的な工具だけで簡単に加工ができますし、十分な引っ張り強度を得ることができますので、現場では非常に重宝されています。

ただし、正しく取り付けられていないと、ワイヤーロープを痛めてしまったり、クリップから抜けてしまうといった事故に繋がる可能性があります。

この記事では、そんなワイヤークリップを安全に取り扱って頂くためにも、正しい取り付け方について解説していきます。

単純な部品だけど、いろいろポイントがあるんだよね

いくつかある取り付け方のポイントをしっかりとマスターしましょう!

大きく分けて2種類|ワイヤークリップの造りの違い

ワイヤークリップには主に以下のような種類があります。

鋳造ワイヤークリップ

引用先:株式会社ヤマカツ「ワイヤクリップ」

鋳物(いもの)部品を用いて作られているのが、鋳造ワイヤークリップです。

溶けた鉄を”型”に流しこんで作る鉄製品のこと、その加工方法を「鋳造」と呼ぶ

鋳造ワイヤークリップは大量生産が出来るので、1つ当たりの価格が安いのが特徴です。

反面、鍛造品のワイヤークリップと比較すると強度が劣るため、高い荷重の掛かる用途には適さないというデメリットがあります。

また、対応するワイヤーロープの径も細いものに限られる場合が多く、太いワイヤーロープには対応している製品が非常に限られています。

φ3mm〜φ10mmぐらいの間で、何かを吊しておく(クレーンの操作ペンダントを吊しておく)等の用途にとどめておくと良いでしょう。

気軽に使うことができる点がメリットだね

鍛造ワイヤークリップ

引用先:株式会社ヤマカツ「ワイヤクリップ」

鍛造ワイヤークリップは、鍛造部品を用いて作られているワイヤークリップです。

金属に圧力を加えて成形する加工方法のこと

鍛造による金属製品は強度がとても高いのが特徴で、スパナ等の工具も実は鍛造によって作られています。

鋳物のワイヤークリップと比較しても強度が非常に高いため、重いものを吊るすなどの大きな力が加わるような用途には、この鍛造ワイヤークリップが用いられます。

デメリットとしては、鋳物のワイヤークリップと比較して製造コストがアップするので、価格が少し高くなる点でしょうか。

ただ、鋳物のワイヤークリップよりも安全性は格段に高くなりますので、大きな荷重が掛かる部分へは必ず鍛造のワイヤークリップを選定するようにしましょう。

クレーンのワイヤーロープを固定するなど、引張強度が求められる場合は鍛造製が必ず使われています

正しい止め方をしないとどうなるの?

ワイヤークリップを正しく止めていないと、次のような不具合が発生するリスクがあります。

ワイヤーロープが抜ける

ワイヤークリップが正しく取り付けられていないと、ワイヤーに荷重が掛かったときに抜けてしまうことがあります。

ワイヤーロープは重量物を吊り上げる用途で使われることがとても多いため、クリップからワイヤーが抜けてしまうと大きな事故に発展する可能性が高く、場合によっては人がケガをする事態にもなりかねません。

ワイヤーロープを損傷させてしまう

ワイヤークリップは、後述する正しい取り付け方をしないと、荷重で引っ張られるワイヤーロープの”本線”を損傷させてしまう原因になります。

損傷したワイヤーロープは破断荷重が著しく低下するため、本来の耐荷重よりも低い負荷で破断するなど、重大な事故につながる恐れがあります。

ワイヤークリップの正しい止め方

ワイヤークリップを正しく取り付けた場合の保持力は、ワイヤーロープの破断荷重の約80%と言われています。

この保持力を確保するためには、ワイヤークリップを正しく止めることが非常に重要です。

正しい止め方についていくつかポイントを解説していきますので、是非参考にしてください。

ワイヤークリップには向きがある!

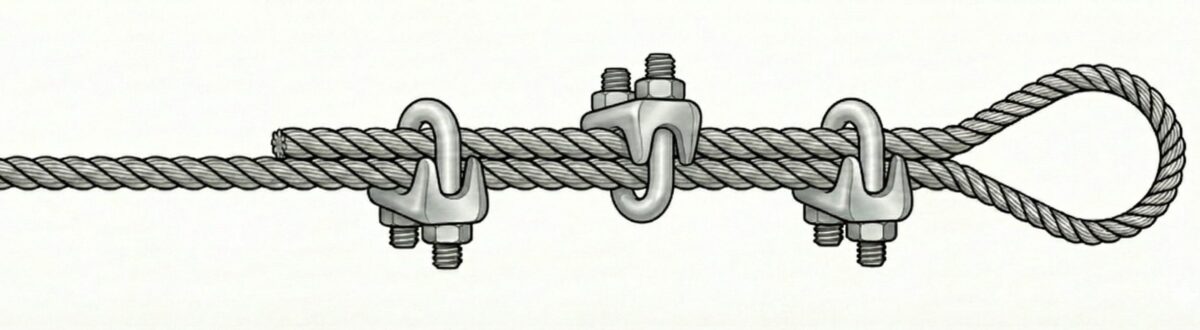

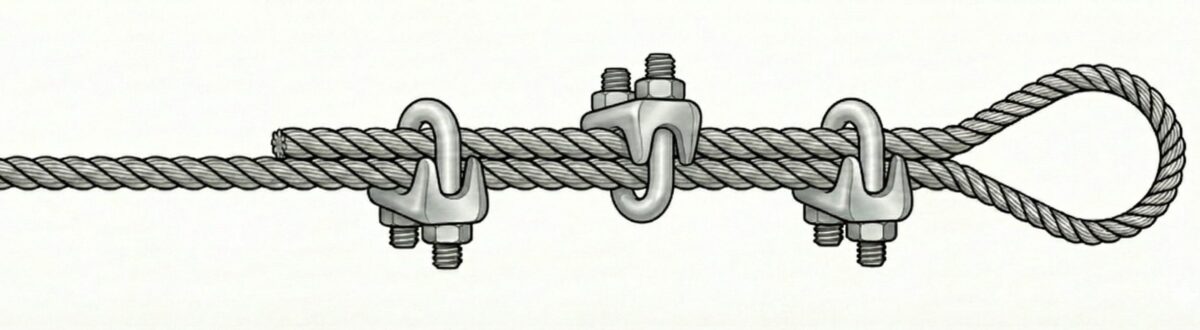

ワイヤークリップは取り付け方に正しい向きがあります。

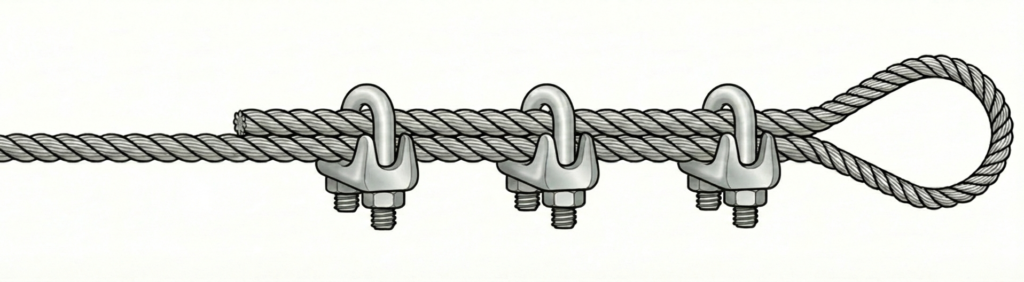

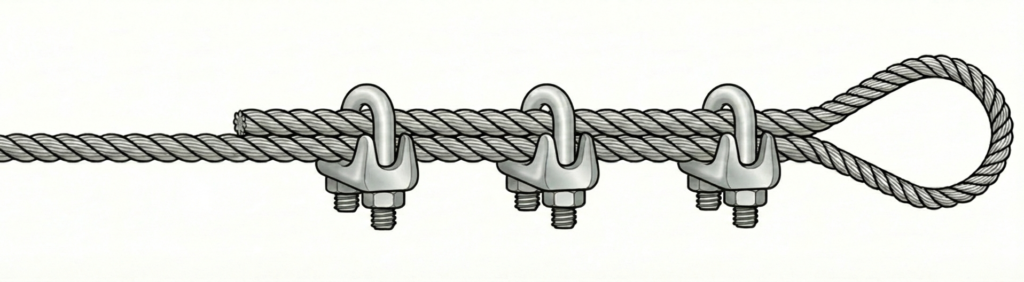

正しいクリップの止め方

ワイヤークリップの正しい止め方は、荷重が掛かる(引っ張られる)方をクリップの本体側(ナットがある側)にし、折り返したワイヤーの先端がU字ボルト側にくるよう取り付けます。

現場では荷重が掛かる方を「生き側」、先端の方を「死に側」と呼んだりするね

荷重が掛かる方を「本家」と呼んでいる方もいますね

このように取り付けることで、荷重が掛かる方にはU字ボルトが直接食い込むことがなく、ワイヤーを傷つけたり変形するなどの損傷を防ぐことができます。

また、クリップ本体に対して”面”で接することから、大きな摩擦力が得られて、ワイヤーを滑らせることなく本来の破断強度を最大限に活かした固定が可能となります。

クリップ本体には滑り止めの加工も施されているよ

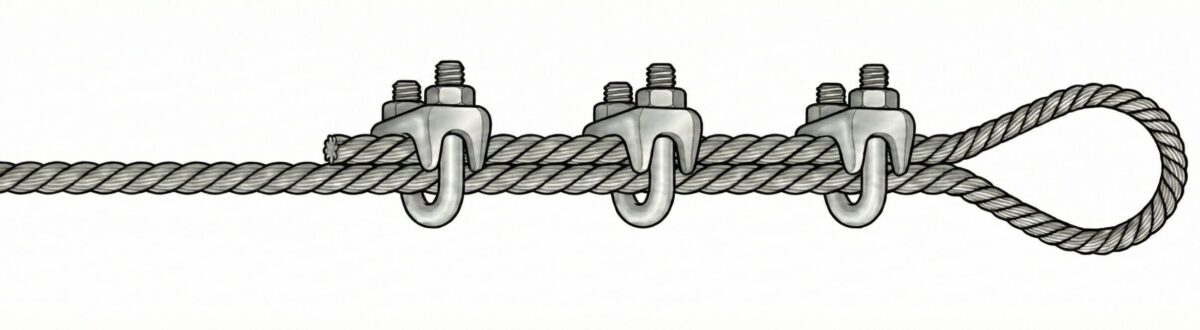

誤ったクリップの止め方

この止め方は、荷重が掛かる方にU字ボルトがきており、折り返し側がワイヤークリップの本体になっています。

このように止めてしまうと、荷重が掛かる方のワイヤーが損傷しやすくなるだけでなく、十分な摩擦力を得ることができないため、クリップからワイヤーが抜けやすくなってしまいます。

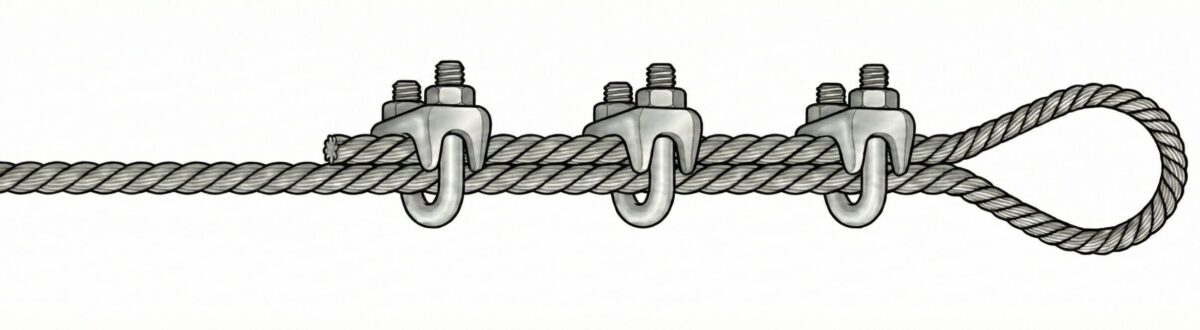

これは向きがバラバラ、いわゆる”千鳥”でワイヤークリップを止めている状態です。

一見するとバランスが取れているように見えますが、これについても向きが逆のクリップが含まれているため、本来の引張強度を発揮することができず、またU字ボルトの部分で主のロープを損傷させてしまう恐れもあります。

必ず正しい向き、かつ同じ向きでワイヤークリップを止めるようにしましょう。

現場で間違えないようにしましょう!

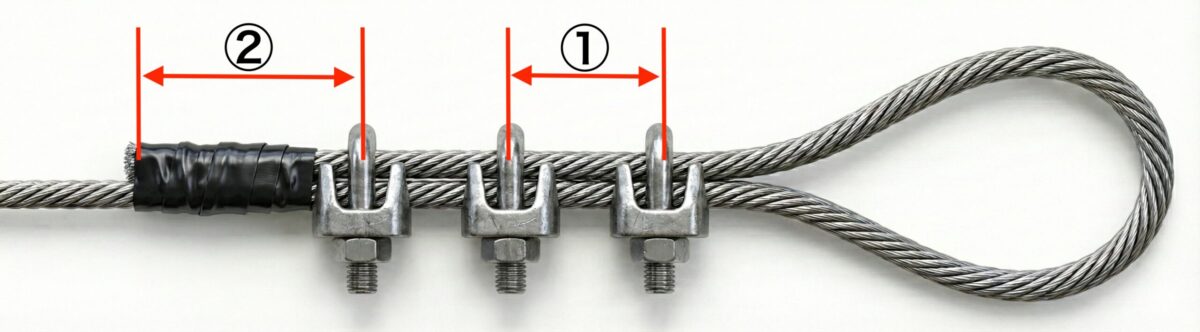

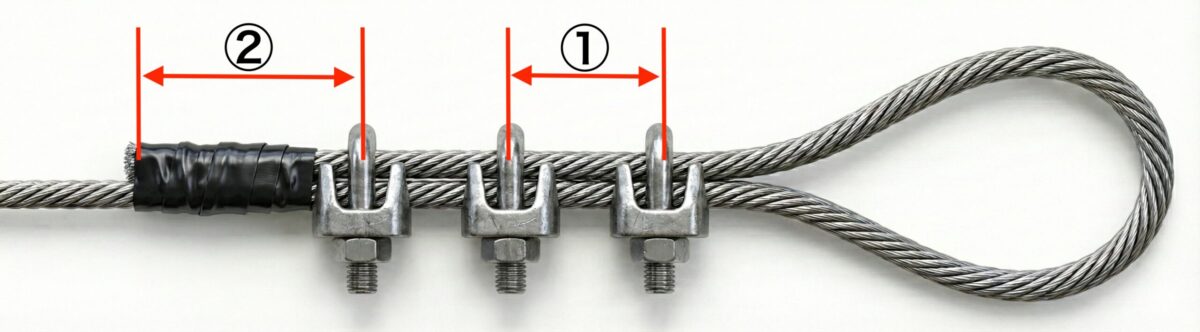

ワイヤークリップには適正な取付間隔がある!

ワイヤークリップにはワイヤー径に応じた適正な取付間隔があります。

- クリップの間隔:ワイヤー径の6.5倍以上

- ワイヤー先端とクリップの距離:ワイヤー径の6倍以上

ワイヤークリップ間の間隔を短くしすぎてしまうと、引張強度低下の原因になる可能性があります。

上の数値を目安に、ワイヤーロープ径に合わせた適正な間隔でワイヤークリップを取り付けるようにしましょう。

上の数値はとても大事だから覚えておこう!

ワイヤークリップには必要な取付個数がある!

ワイヤークリップはワイヤーロープ径によって必要な取付個数があります。

取付個数が少ないと摩擦力が不足し、引張強度がワイヤーロープ本来の破断荷重の80%を確保することができなくなります。

ワイヤーロープ径に応じた取付個数と取付間隔を下の一覧表にまとめましたので参考にしてみて下さい。

| ロープ径(㎜) | 取付個数 | 取付間隔(cm) | 締付トルク(N・m) |

| 6 | 4 | 4 | 4 |

| 8 | 4 | 5 | 8 |

| 10 | 4 | 7 | 16 |

| 12 | 4 | 8 | 24 |

| 14 | 4 | 9 | 37 |

| 16 | 4 | 10 | 52 |

| 18 | 5 | 12 | 67 |

| 20 | 5 | 13 | 82 |

| 24 | 5 | 16 | 119 |

| 26 | 5 | 17 | 137 |

| 30 | 6 | 20 | 188 |

| 36 | 7 | 23 | 261 |

| 40 | 7 | 26 | 299 |

| 47.5 | 8 | 31 | 397 |

ワイヤーのクサビソケットなど、クリップ以外で引張強度を保持している部品がある場合は、上記の個数が必要ない場合もあります

ワイヤークリップのナットは適正なトルクで締める!

ワイヤークリップのナットを締め付けていくと、ワイヤーロープが潰れていくので何処までもナットが締まっていきます。

あまり強い力で締めすぎるとワイヤーロープが痛んでしまう恐れがあるので、前項の表を参考に締付トルクを調整しながら適正なトルクで取り付けるようにしましょう。

ワイヤークリップの締付トルクは通常のボルトの締付トルクとは異なります。場合によっては通常のボルトよりも締付トルクが高いことがありますので注意しましょう。

締め付けトルクも大事なポイントの1つだね

ワイヤークリップの増し締め

無負荷の状態でワイヤークリップを取り付けた後にワイヤーロープへ荷重を掛けると、ワイヤーロープに伸びが発生してU字ボルトのナットが緩むことがあります。

これは、ワイヤーに荷重が掛かると伸びが発生して径が少し細くなったり、ワイヤーが締まってクリップとの間にわずかな隙間ができるためですね。

ワイヤーロープに荷重が掛かっていない状態でナットを締め付けても充分に締まっていないことも多い為、必ずワイヤーロープに荷重を掛けた状態で、再度ナットの増し締めを行うようにして下さい。

尚、増し締めを行う際はワイヤーの先端にあるクリップから(荷重が掛かっているものから)順番に締め付けを行います。

何回も荷重を掛けたり緩めたりする用途の場合は、緩みの点検がしやすいようマーキングを入れておくと良いでしょう。

他のボルトと同様、ワイヤークリップのナットも定期的に点検しましょう!

まとめ

以上、ワイヤークリップの正しい止め方について、ポイントをお伝えしました。

ワイヤークリップは使い方を誤ると、重大な事故に発展する恐れがあります。

現場でトラブルや事故を発生させないためにも、是非正しい取り付け方をマスターして下さい。